01

工业互联网平台实现41个工业大类全覆盖

截至2025年12月,我国工业互联网融合应用已覆盖全部41个工业大类,国家级跨行业跨领域平台达340家,重点平台工业设备连接数超1亿台(套)。浪潮云洲等平台通过“工业互联网+大模型”技术,打造数字化孪生体系,已在纺织行业实现次品率下降1.2%、综合能耗降低10%的实效,后续将向100家企业推广。

信息来源:新华网

02

2025年核心产业数据亮眼,规模与创新双提升

2025年我国智能制造装备产业规模预计超5万亿元;上半年装备制造业增加值同比增长10.2%,拉动全部规模以上工业增长3.4个百分点,工业机器人市场规模将突破900亿元,保有量占全球43%以上。细分领域来看,前三季度全国机器人行业营收同比增长29.5%,工业机器人产量59.5万台(超2024年全年),应用覆盖71个行业大类、236个行业中类;上半年智能传感器市场规模突破1600亿元,工业自动化领域占比超35%,机器人视觉传感器市场规模达47.56亿元;工业企业数字化研发设计工具普及率83.5%,关键工序数控化率66.2%,工业互联网核心产业规模超1.5万亿元。

信息来源:中国机械工业联合会、工信部

01

两大国家级政策出台,锚定智能化升级方向

工信部先后于2025年4月19日和2025年11月18日印发《智能制造典型场景参考指引(2025年版)》和《高标准数字园区建设指南》。前者围绕大模型、智能体、数字孪生等技术,明确工厂建设、产品研发等8大环节的智能化应用场景;后者聚焦“人工智能+制造”,提出推进工业机器人规模化部署、支持智能工厂梯度建设的发展要求,目标到2027年建成200个左右高标准数字园区。工信部同步推进“点线面”协同改造,已支持20个城市开展制造业新型技术改造试点,累计建成3万余家基础级智能工厂、230余家卓越级智能工厂,形成“国家引导+地方配套”的政策支撑体系。

信息来源:中国工信新闻网

02

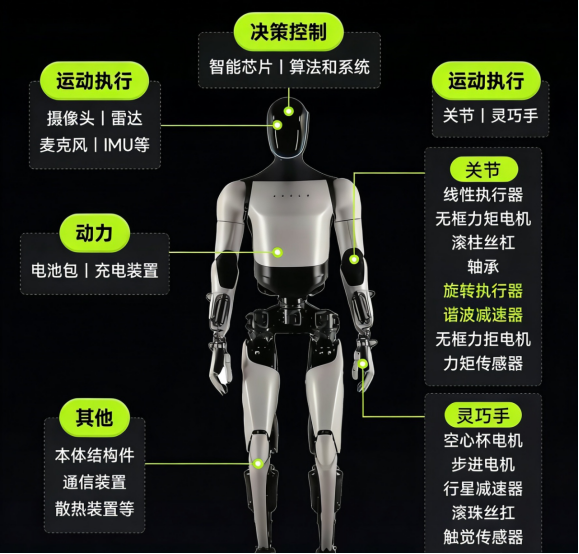

国产工业机器人核心零部件国产化率持续攀升

国内机器人龙头企业整机产品技术指标已基本对标国外同类产品,减速器、控制器、伺服系统等核心零部件取得阶段性突破,国产化率逐年上升。浙江、安徽、湖北等地成立省级机器人创新中心,推动技术共享与联合攻关,产业链对外依存度显著降低。2025年上半年,我国工业机器人出口额同比增长61.5%,全球市场话语权进一步提升。

信息来源:中国工信新闻网、中国政府网

03

联想发布业内首个企业超级智能体,赋能制造业转型

联想集团推出乐享超级智能体,成为业内首个面向企业的超级智能体解决方案,将从计算基础设施、数据模型、智能体开发服务等维度,助力千行百业构建“数据智能+模型智能”双轮驱动体系。据IDC预测,到2026年中国50%的500强企业将部署AI智能体进行数据治理,40%将搭建双智能驱动体系。

信息来源:新华网

工业机器人核心零部件国产化的突破逻辑与进阶路径

2025年第三季度内资工业机器人厂商市场份额已达56.2%,持续反超外资品牌,这一竞争格局的逆转,核心支撑在于核心零部件国产化的稳步突破。作为工业机器人的“心脏”与“关节”,减速器、伺服系统、控制器三大核心部件占据整机成本的70%以上,曾长期被日系、德系企业垄断。如今国产替代从“中低端突围”向“高端渗透”迈进,背后是需求牵引、技术攻坚与生态协同的三重逻辑共振,其进阶路径也为智能制造装备产业的高质量发展提供了典型范本。

第一,下游需求牵引:新兴产业扩容与场景适配倒逼替代加速。国产工业机器人的快速渗透,首先源于下游市场的本土化需求支撑。一方面,新能源汽车、半导体等新兴产业的爆发式增长,带来了大批量、定制化的装备需求,海外零部件厂商的响应周期与适配成本难以匹配本土整机厂的迭代节奏;另一方面,协作机器人等细分品类的兴起,催生了轻量化、低功耗的零部件需求,为国产厂商提供了差异化突破的窗口期。例如,半导体晶圆盒搬运等高精度场景对伺服系统的动态响应要求极高,汇川技术等本土企业通过与下游厂商联合开发,针对性优化控制算法,逐步实现了中高端场景的替代突破,这也与汇川技术济南项目投产填补本土工程型变频器空白的产业逻辑一脉相承。

第二,技术攻坚突破:从单点突破到系统协同的能力跃升。核心零部件的国产化并非简单的仿制替代,而是经历了“材料-工艺-算法”的全链条攻坚。在减速器领域,绿的谐波、双环传动等企业通过优化齿形设计、突破精密热处理工艺,使国产谐波减速器国产化率已提升至38%;伺服系统领域,国产厂商通过融合AI算法,实现了动态响应速度与定位精度的大幅提升,中低端市场渗透率已超50%;控制器领域则打破封闭架构,实现与数字孪生系统的深度集成,中低端六轴机器人应用比例超65%。这种技术突破并非孤立存在,帕西尼15维触觉感知传感器的研发是核心零部件“机电软深度融合”趋势的缩影,传感器的高精度感知能力与减速器、伺服系统的精准控制形成协同,共同提升了机器人的作业能力。同时,头部企业30%以上的研发人员占比与持续高位的研发投入,为技术迭代提供了坚实保障。

第三,产业生态协同:集群效应加速技术转化与成本优化。核心零部件的国产化突破,离不开产业集群的生态支撑。长三角、珠三角等核心区域集聚了70%以上的智能制造装备企业,形成了“零部件-整机-系统集成”的完整生态闭环,集群内企业配套半径控制在50公里以内,关键零部件供应响应时间缩短至48小时内,大幅降低了联合研发与批量生产的成本。这种协同效应不仅体现在空间集聚上,更体现在标准共建与数据共享上,整机厂与零部件厂商通过联合开发,将终端场景需求快速反馈至零部件设计环节,使产品迭代周期缩短30%以上。例如,节卡、新松等整机企业发布的工业具身智能平台,与本土零部件厂商深度协同,推动了零部件的轻量化、模块化升级,形成了“需求-研发-量产”的良性循环。

展望未来,工业机器人核心零部件国产化仍面临高端市场渗透不足、高精度工艺稳定性待提升等挑战,尤其是在半导体、高端汽车制造等场景,外资品牌仍占据优势。但随着人形机器人等新兴场景的兴起,将推动零部件向微型化、柔性化方向升级,为国产厂商提供新的突破机遇。从产业发展规律来看,核心零部件的国产化路径,本质上是“需求牵引技术、技术支撑产业、产业反哺创新”的闭环逻辑,这一逻辑不仅适用于工业机器人领域,也为整个智能制造装备产业的自主可控发展提供了重要借鉴。未来,持续深化产学研协同、聚焦高端工艺攻坚、拓展新兴应用场景,将是核心零部件实现从“替代进口”向“原创引领”跨越的关键。

信息来源:综合工信部装备工业发展中心、高工机器人产业研究所(GGII)、MIR DATABANK、大众新闻等权威信息整理